根據原材料的類別、質量、主要設備的主要工藝等,輕質磚設備生產線可以采用不同的工藝進行生產。輕質磚設備作為提倡的綠色環保新型墻體材料,具有保溫性好,容重輕,隔音效果好等特點。輕質磚設備生產線是一種新型墻材生產線,廣受海內外市場認可。

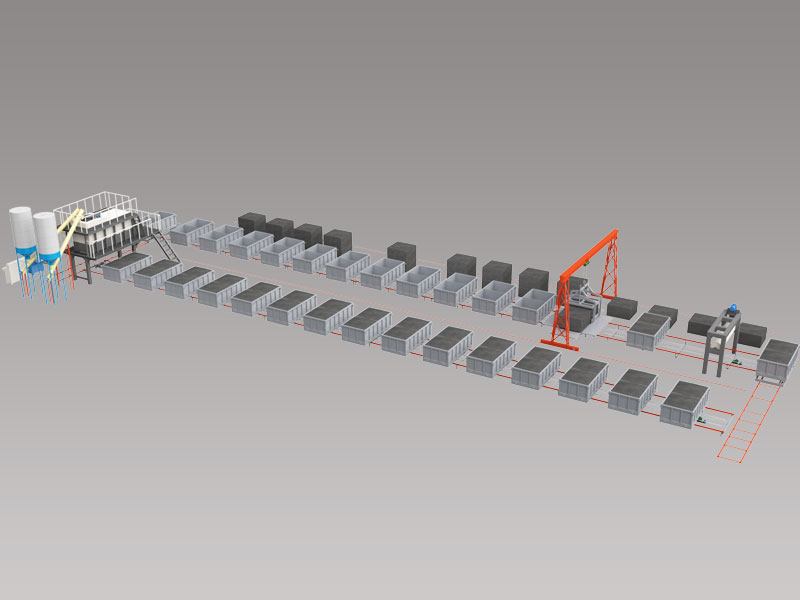

鞏義世邦輕質磚生產線方案設計特點:原材料貯量大,輕質磚設備生產線采用固定式澆注,集中控制,電子稱計量,機械切割。標準磚采用國內自動化程度高,工藝裝備先進可靠的液壓磚機機組,確保產品質量。

輕質磚具有輕質、耐火、隔熱、隔音、保溫、抗震、環保、耐用的特點,主要是由水泥、礦渣、河砂、粉煤灰、爐渣等為生產原材料,經攪拌和發泡,形成微孔氣泡結構的混凝土材料,經切割、養護等工序制作而成,是一種性能穩定的新型墻體材料。

無放射性:輕質磚制品的原材料為天然石英砂,在生產、運輸和使用過程中不產生任何污染,是一種優良的綠色建材產品,百分之百無放射性。

良好的保溫性:輕質磚的導熱系數0.11w/m.k。保溫效果是粘土磚的6倍,普通混凝土的12倍。通常用200mm輕質磚作外墻時,不用輔助保溫材料就能滿足嚴格的保溫節能要求。而且其比灰加氣混凝土制品保溫效果更好。

防火性能:輕質磚的原材料和產品絕不燃燒。實驗證明,輕質磚是理想的防火材料,10cm厚墻體的防火能力可達4小時以上,被廣泛用作防火墻。

原材料均由汽車運入廠內,粉煤灰(或砂、石粉)在原材料場集中,使用時用裝運入料斗。袋裝水泥或散裝水泥在 水泥庫內儲存。使用時用裝運入料斗。化學品、鋁粉等分別放在化學品庫、鋁粉庫,使用時分別裝運至生產車間。

簡單來說,輕質磚生產設備的生產流程包括:上料——攪拌——澆筑——發泡——脫模——切割——碼放——養護出廠。

上料:將備好的原材料通過裝運倒入料斗,經過自動計量后將物料均勻加入澆注攪拌機內,此過程可機器自動上料、計量、混合。

攪拌:加入水泥、水及發泡劑等等,將原料制成水泥漿,充分攪拌均勻。

澆筑:攪拌好后的漿料依次澆筑到準備好的模具里。

發泡:配料好的模具輸送到初養室進行發泡初凝,在一定溫度與濕度下,讓泡沫和水泥漿充分混合

脫模:經過一段時間,坯體初養凝固達到切割強度后,可以進行脫模了。

切割:脫模后的坯體傳送到切割設備線上進行豎切和橫切,做成相應的產品規格

碼放:切割好的產品運送到成品堆放區一一整齊擺放。

養護出廠:較后做好的產品在恒溫恒濕的條件養護2~3天。或者自然養護7~10天后可出廠使用了。

鞏義市世邦公司是全自動輕質磚塊設備:采用微電腦自動化控制系統,可遠距離操控,使整條生產線工作更可靠;同時可采用全數控技術,準確計量供料、專利輕質磚設備技術、使生產流程簡化,從而節省人力。